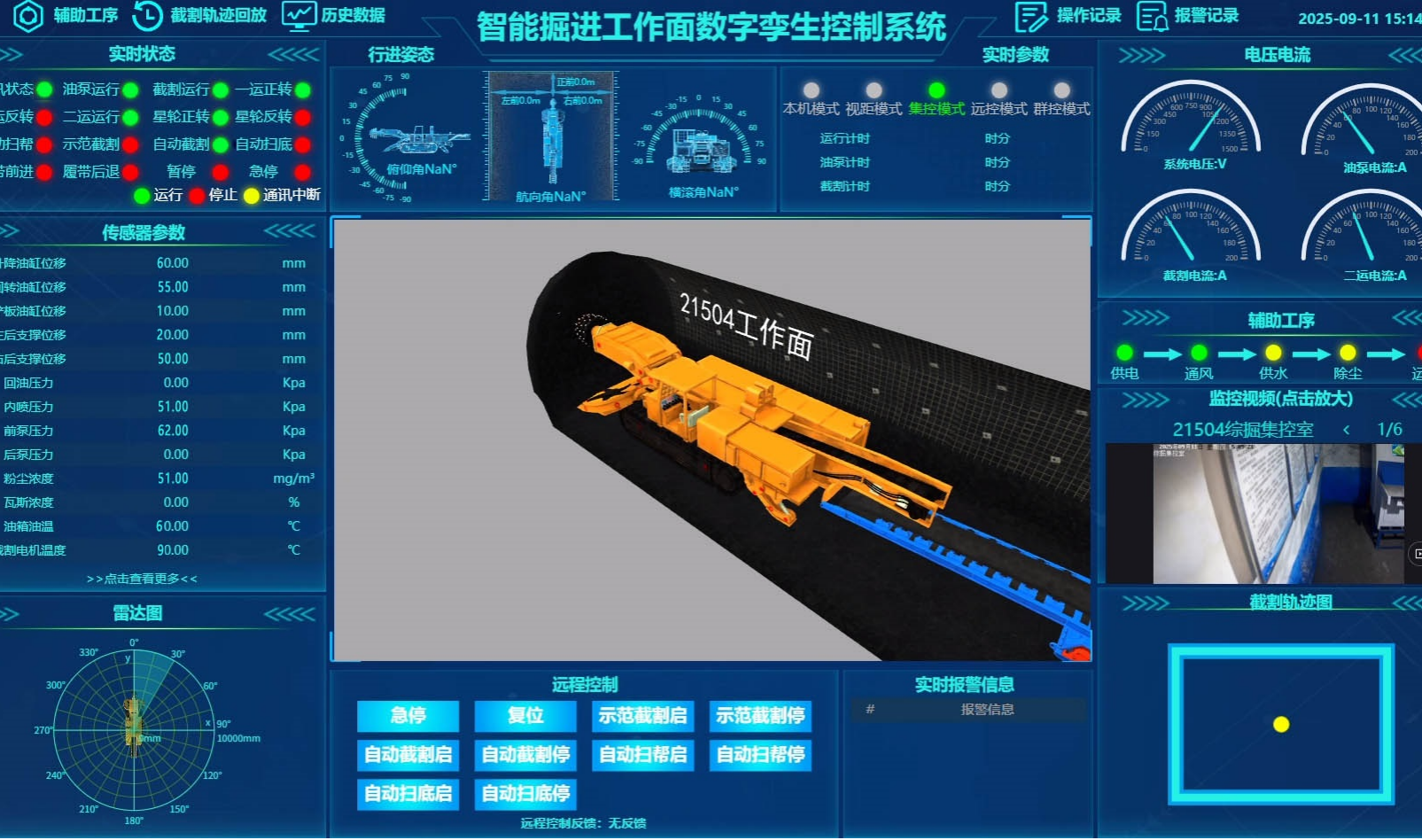

系统概述

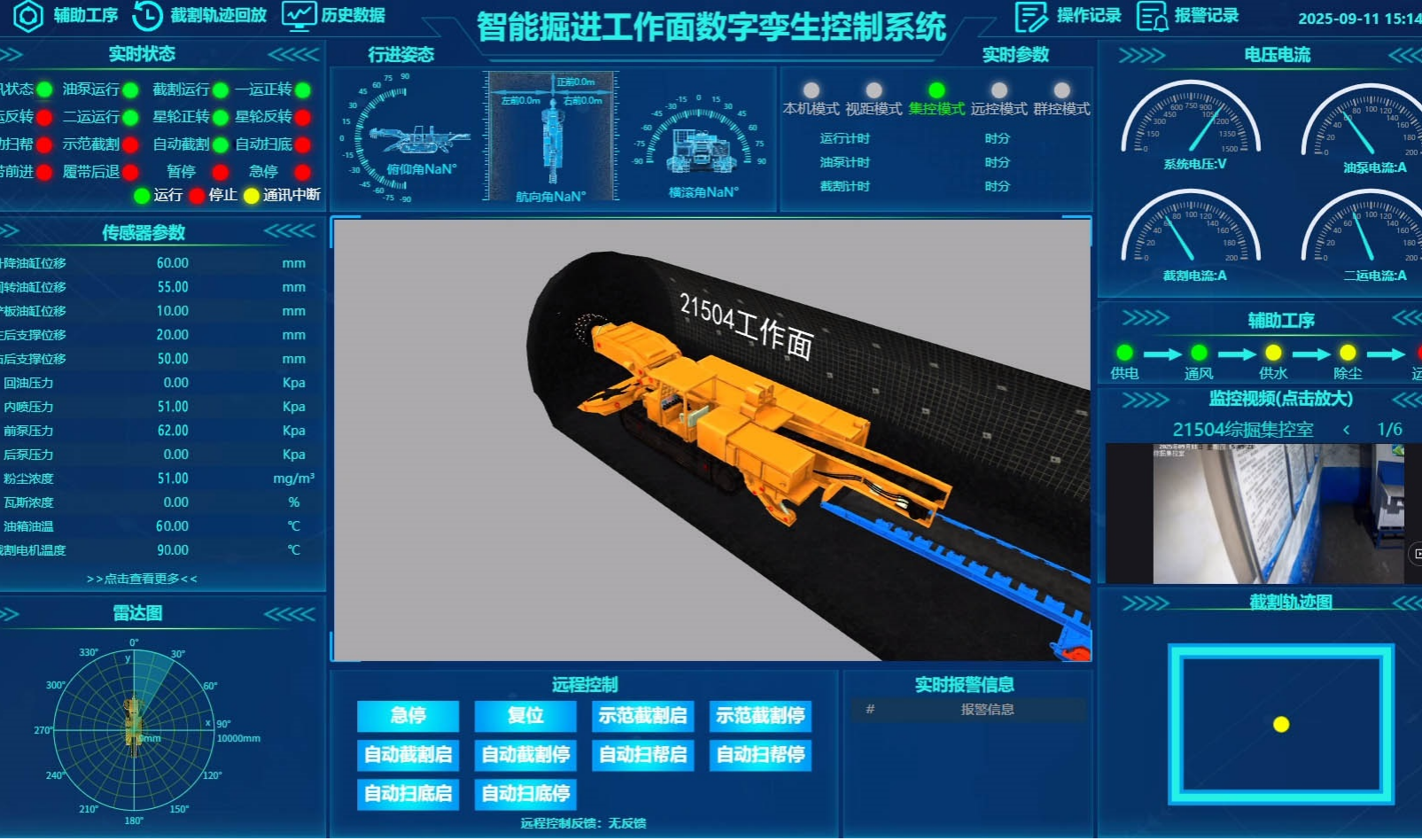

系统依据贵州省能源局⽂件《关于加快推进煤矿智能化建设项⽬的通知》(黔能源科技 〔2021〕50号)的验收标准要求进⾏开发设计,采⽤⼈⼯智能、机器⼈、物联⽹、⼤数据等技术 对掘进机及其配套设备进⾏智能化改造,使掘进机具备定位导航、纠偏、多参数感知、状态监测与 故障预判、远程控制等功能,实现掘进机⾼精度定向、位姿调整、⾃适应截割、掘进辅助⼯序⾃动 化及掘进环境可视化。智能掘进⼯作⾯对于发展综合机械化掘进、提⾼掘进效率、减员增效、保障 矿井安全⽣产以及降低⼯⼈劳动强度具有重要意义。

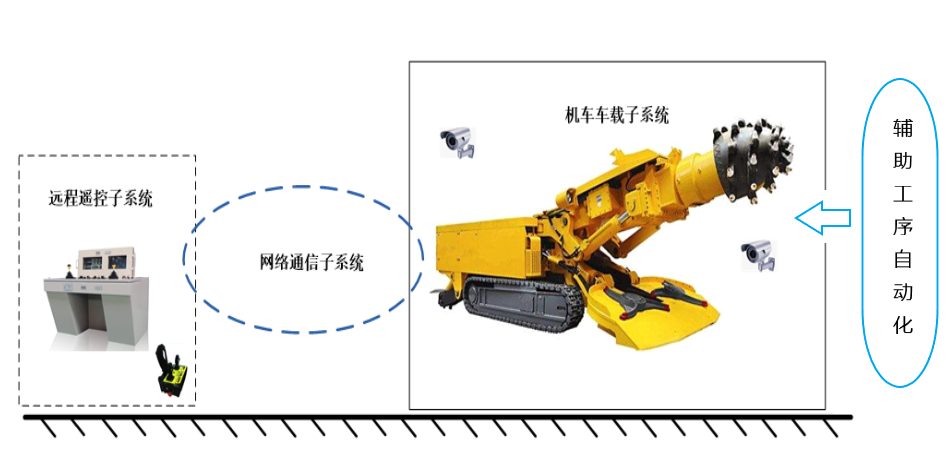

系统组成

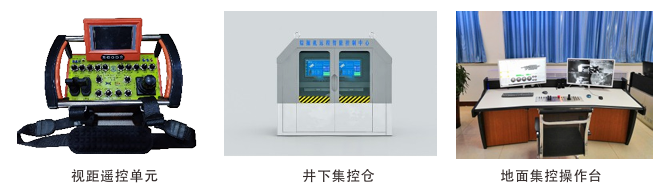

系统主要包括遥控⼦系统、⽹络通信⼦系统、机车车载⼦系统和辅助⼯序⾃动化四个部分。遥 控⼦系统主要包括视距遥控器、矿⽤井下遥控平台和地⾯远程遥控平台等,实现对掘进机的近距离 或者远程控制。⽹络通信⼦系统实现机车车载⼦系统和远程遥控⼦系统之间的⽹络通信,包括有线 和⽆线通信⽹络;机车车载⼦系统是指安装在掘进机上的所有控制器、传感器、电源、⽹络摄像 头、⽹络交换机等;辅助⼯序⾃动化是指掘进机⼯作配套的局扇通风、胶带机运输、除尘供⽔、开 关供电等⼯序进⾏⾃动化协同控制,保障掘进机的正常、⾼效作业。

主要功能

1)视距遥控/远程遥控 智能化掘进机在原有本地控制基础上,实现视距遥控、⼯作⾯远程遥控和地⾯远程控制四种控制⽅式。

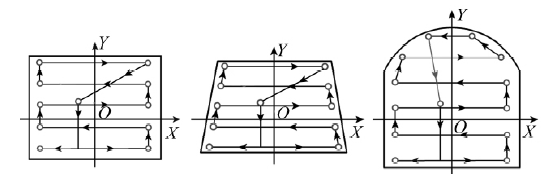

2)⼈⼯远程控制和智能⾃动控制两种⼯作模式 在⼈⼯远程控制下,掘进机司机在远程控制台依据⽣成的截割路径⼈⼯控制掘进作业;⽽在智能⾃动 控制模式下,系统根据设定的掘进⾯宽度、⾼度和形状,在位姿测量、位姿补偿下⾃动进⾏截割作 业。

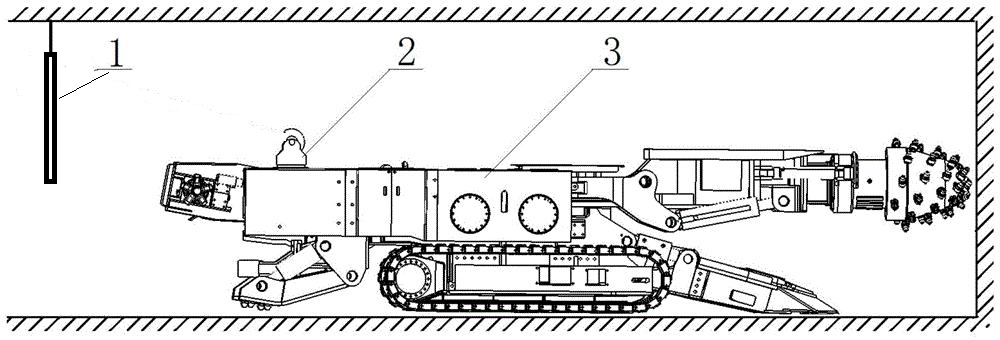

3)掘进机位姿监测 本系统基于⼆维360度全向毫⽶波雷达和基准位置标志牌以及惯导,实时监测掘进机的位置和姿态。

4)位姿补偿 掘进机在截割过程中,由于截割阻⼒导致掘进机位姿发⽣变化。位姿补偿功能即⾃动补偿由于掘进机 机⾝偏移导致截割头截割路径发⽣变化,始终保证截割头按照设定截割路径进⾏截割⼯作。

5)⾃主导航 基于位姿测量和位姿补偿技术,实现掘进机的⾃主导航功能,即根据掘进⼯作⾯要求的空顶距、巷道 性状,智能掘进机⾃动进⾏掘进作业,在达到要求空顶距时,⾃动停机。

6)坡度追踪 根据位姿测量数据和掘进巷道坡度要求,实现坡度追踪功能。

7)⾃动截割及截割轨迹回放 通过采集多参数传感器数据以及位姿测量和位姿补偿的结果,通过数学建模,⾃动控制截割臂的回转 和升降油缸,截割出符合煤矿掘进规程要求的规整断⾯。

8) 双向语⾳通话 掘进机机⾝和远程控制中⼼安装基于IP的双向语⾳通信⾳箱,实现点对点、点对多点双 向语⾳通信,随时了解现场状况、下达调度指令。

9) 现场可视化 掘进机机⾝安装多个⾼清⽹络摄像头,实时采集⼯作现场关键视⾓的视频信息,通过⽆ 线⽹络传输到远端监控中⼼。

10) ⼀键启停 视距遥控器、井下远程控制台和地⾯远程控制台等具有⼀键启停功能,即⼀键开机,顺 序启动电机、油泵、⼀运、⼆运、星轮等;同时在停机时⼀键顺序停机。

11) 摆速⾃适应 通过采集截割电机负载、掘进机振动频谱和液压系统的压⼒等,⾃适应控制截割臂摆速 和滚筒转速。

12)⼯况监测 掘进机电控箱及相关位置安装电压、电流、温度、压⼒、流量、加度度等传感器,可实 时监测掘进机⼯况参数,当数据超过门限值时,发出声光报警.

13)⼈员防护 基于UWB超宽带定位技术和红外检测技术,实现掘进⾯现场的⼈员防护。当掘进⼯作期 间,有⼈员接近掘进机⼀定距离,设备⾃动报警甚⾄停机。

14)环境监测 在机⾝增加粉尘浓度传感器,同时获取掘进机机⾝⽡斯断电仪数据,从⽽在粉尘浓度和 ⽡斯浓度超限时及时报警甚⾄停机。

15) 边缘⽆线⽹络覆盖 在⽆线⽹络下,实现井下控制台和掘进机机⾝控制系统之间的⽆线通信,本⽆线通信⽹ 络可以采⽤4G/5G或WiFi6⽹络。

16) 多数据融合 整个系统具备与巷道超前探测设备通讯、系统融合、接⼊集成功能,能够根据掘进数据 实现数字化分类与存储,具备三维建模功能。

17)掘进辅助⼯序联动 实现掘进⼯作⾯运输、通风、供电、除尘等系统与掘进机的远程联动运⾏与联锁控制。

主要设备介绍

系统主要技术参数

(1)视频信号⽹络传输延时<500ms;

(2)遥控指令时延:≤100ms;

(3)截割头位置相对于巷道断⾯坐标误差≤10cm

(4)视距⽆线遥控≥50m距离;

(5)井下远程控制台距离现场掘进机:≥1000m;

(6)地⾯远程操作平台传输距离不低于5000m;

(7)系统抗振性能:优于50m/s2;

(8)系统粉尘环境适应性:优于200mg/m2;

(9)数据记录达3个⽉;

(10)具有掘进机三维动画显⽰,并与井下掘进机姿态同步(数字孪⽣);

(11)多粉尘环境的视频采集清晰度:满⾜视觉要求;

(12)坡度偏差≤±1%。

KXJ660(A)矿⽤隔爆兼本安型PLC控制箱

KXJ660(A)矿⽤隔爆兼本安型PLC控制箱适⽤于煤矿井下有⽡斯及煤尘爆炸危险的场所,可实现对煤 矿机械设备的液压马达、液压阀组、传感器等设备的信号采集与控制功能。

主要技术指标如下:

●输⼊电源

a)额定⼯作电压:380/660V.AC(变压器采⽤抽头⽅式);

b)视在功率:≤500VA;

●输出电源

1路DC12V直流本安电源输出,最⼤输出电流1.3A;

1路DC24V直流本安电源输出,最⼤输出电流0.5A;

●输⼊输出信号

a)40路本安开关量输⼊;

b)6路本安模拟量信号输⼊;

c)7路⾮本安开关量输出;

d)3路⾮本安模拟量输⼊;

e)39路⾮本安模拟量输出;

●通信接⼝

a)1路本安以太⽹端⼝

b)1路⾮本安以太⽹端⼝

c)1路本安RS485端⼝

d)1路⾮本安RS485端⼝

FYF50矿⽤本安型遥控发送器

FYF50矿⽤本安型遥控发送器实时采集开关和⼿柄状态,通过⽆线⽹络将控制指令发送给FYS50矿⽤ 本安型遥控接收器,同时能显⽰被控设备运⾏状态和参数。主要技术参数如下:

●电⽓参数

a)额定⼯作电压:DC3.7V;

b)电池容量:5Ah;

c)电池⼯作时间:≥12h

●LoRa⽆线传输性能

a)⼯作频率:(410~525)MHz;

b)通讯距离:≤50m(空旷⽆遮挡下);

FYS50矿⽤本安型遥控接收器

FYS50矿⽤本安型遥控接收器实现FYF50矿⽤本安型遥控发送器与掘进机控制器之间的双向数据转发。 主要技术参数如下:

●电⽓性能

a)额定⼯作电压:DC12V;

b)最⼤⼯作电流:≤250mA。

●传输性能

(1)以太⽹电端⼝1个

(2)Rs485信号端⼝1个

(3)LoRa信号

a)⼯作频率:410~525MHz;

b)通讯距离:≤50m(空旷⽆遮挡下);

(4)WiFi信号

a)⼯作频率:2400~2483.5MHz;

b)通讯距离:≤20m(空旷⽆遮挡下);

CXH12矿⽤本安型操作箱

CXH12矿⽤本安型操作箱⽤于矿⽤掘进机或钻机等远程控制。使⽤该单元可以定时采集开关和⼿柄状态, 通过⽹络将信息发送给矿⽤掘进机或其他设备内载的遥控器接收单元或控制器,同时能显⽰被控设备运⾏ 状态和参数。 主要技术参数如下:

●基本功能

a)具有按键信号采集与发送功能;

b)具有信息显⽰功能;

c)具有报警声⾳提⽰功能。

●操作箱电⽓参数

a)额定⼯作电压:DC12V;

b)⼯作电压范围:9.0V~24.3V;

c)最⼤⼯作电流:≤300mA。

●操作箱传输性能

(1)RS485信号端⼝1个

(2)CAN信号端⼝1个

(3)以太⽹电信号端⼝1个

(4)⽆线信号

a)⼯作频率:(410~525)MHz;

b)传输⽅式:LoRa;

(5)报警功能:声级强度≥75dB(A);

BQH24矿⽤本安型编码器

BQH24矿⽤本安型编码器,通过输出的⼆进制编码来检测旋转⾓度,检测到的⾓度是绝对⾓度。由于每个 位置绝对唯⼀,因此⽆需使⽤电池,即使切断电源,仍能保持位置信息。本产品具有精度⾼、防护等级 ⾼、结构紧凑、体检⼩、便于安装和使⽤等特点。 主要技术参数如下:

●编码器结构参数

1)外形尺⼨:ø40mm×66mm,轴直径6mm;

2)质量:≤0.5kg;

3)防爆型式:ExibIMb

4)外壳防护等级:IP68 ●编码器电⽓参数

a)额定⼯作电压:DC24V;

b)⼯作电压范围:9.0V~25.0V;

c)最⼤⼯作电流:≤100mA。

●测量参数

a)测量范围:(0~360)°单圈;最⼤测量圈数:200圈;

b)基本误差:不超过±1.0°

●编码器传输性能:RS485通信端⼝1个